Uno standard per un facile confronto degli scanner 3D destinati alla metrologia

È essenziale avere piena fiducia in uno strumento di misura quando si gestiscono processi di qualità in un ambiente industriale. Uno scanner con buone specifiche e limiti chiaramente definiti, può essere sfruttato meglio e fornirà risultati coerenti per l’applicazione in questione. Standardizzando i test per tutti i produttori, ISO 10360-8 garantisce coerenza, chiarezza e quindi sicurezza nelle specifiche dello scanner.

Stiamo vedendo la fine di specifiche discutibili?

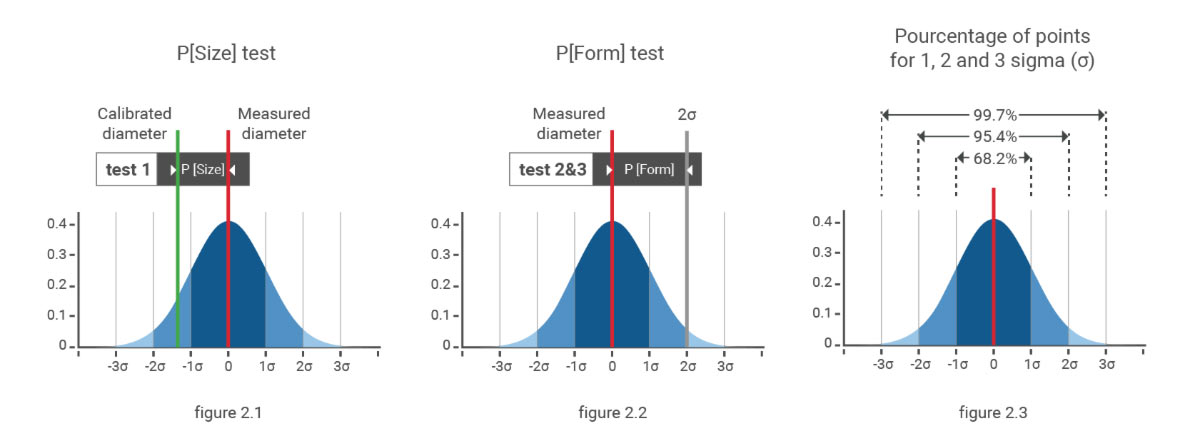

In passato ogni produttore utilizzava test che mostravano i loro rispettivi prodotti al massimo vantaggio. L’esempio più eclatante è la specifica della deviazione della forma nelle misurazioni dello scanner. Confrontiamo due scanner che presentano un errore di forma rispettivamente di 15 µm e 18 µm. A prima vista, il primo scanner sembra migliore, tranne per il fatto che il suo errore di forma è espresso a 1 sigma (σ) e quello del secondo a 2 σ. Ciò significa che il primo risultato prende in considerazione il 68% dei punti più precisi, e non il 95%, così come il secondo (vedere la Figura 2.3). In effetti, è molto probabile che il secondo scanner funzioni meglio. Mentre un osservatore accorto può essere in grado di individuare lo stratagemma, test speciali creati dai produttori possono rendere quasi impossibile il confronto tra i prodotti.

Quali tecnologie di scansione 3D sono coperte dalla ISO 10360-8?

Lo standard si rivolge a una vasta gamma di tecnologie, quindi è possibile confrontare le prestazioni di sistemi molto diversi. I principi di misurazione tipici interessati sono la triangolazione e la misurazione della distanza coassiale. Il primo include la proiezione di linee strutturate, Moiré, proiezione di luce a fessura, scansione dei punti, ecc. E il secondo include interferometria e sistemi confocali.

TRE PRINCIPALI PROVE EFFETTUATE DA KREON

Come eseguire i test?

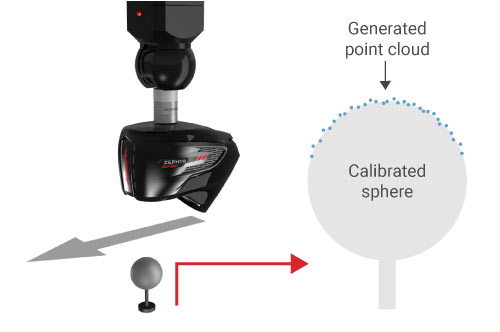

Poiché gli scanner Kreon utilizzano il principio della triangolazione laser, i test secondo ISO 10360-8 richiedono che vengano spostati in modo lineare utilizzando un CMM. Sono stati definiti numerosi test, che in molti casi forniscono una buona valutazione delle specifiche relative alle prestazioni della CMM e dello scanner. I test per scanner determinano i seguenti errori: rumore, errore di digitalizzazione, distorsione dell’immagine, interazione ottica con la superficie del campione, errore di standardizzazione, algoritmo errato. La seguente analisi si basa su tre test essenziali utilizzati da Kreon.

Test 1: massimo errore consentito per l’errore di dimensione in tastatura

MPE (P[Size.Sph.All:Tr:ODS])

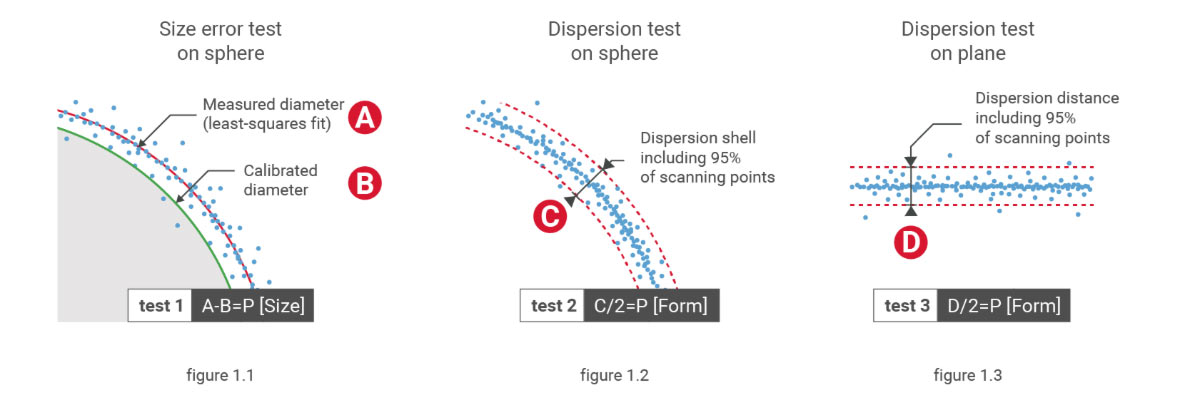

Questo test determina l’errore di scansione durante la misura di una dimensione.

Eseguito su una sfera di riferimento, fornisce la differenza tra il diametro misurato dallo scanner (dedotto con il metodo dei minimi quadrati da tutti i punti scansionati) e il diametro effettivo della sfera scansionata. Più il risultato è vicino a 0, più preciso è lo scanner quando si misura la dimensione delle forme geometriche.

Come procediamo (figure 1.1 e 2.1)

- Scansiona la sfera calibrata.

- Con tutti i punti generati, calcolare il diametro misurato con il metodo di adattamento dei minimi quadrati.

- Fai la seguente differenza: Diametro misurato – Diametro calibrato = Risultato del test.

Test 2: limite massimo ammissibile di dispersione di tastatura su una sfera

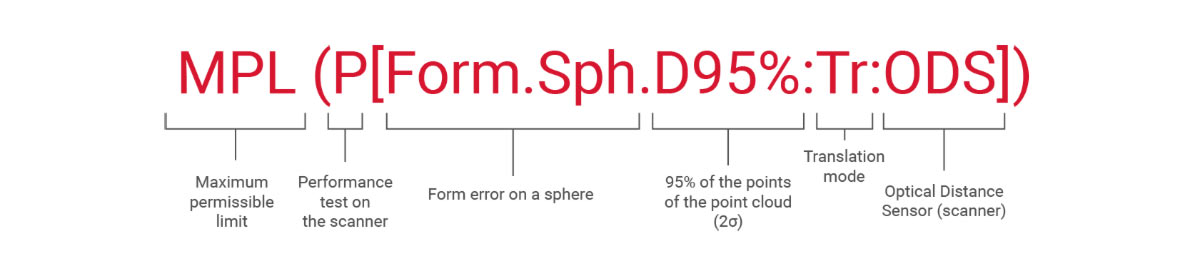

MPL (P[Form.Sph.D95%:Tr:ODS])

Questo test determina la distribuzione dei punti su una superficie scansionata (Fig. 1.2).

Può essere utilizzato per valutare il rumore di misurazione. Eseguito su una sfera calibrata, disegna un involucro attorno alla sfera (come un guscio) che copre il 95% dei punti scansionati (2 σ). Per il risultato del test, lo spessore del guscio è diviso per due poiché è espresso in +/- 2 σ. Più il valore è vicino a zero, meno rumorosa sarà la nuvola di punti.

Come procediamo (cifre 1.2 e 2.2)

- Scansiona la sfera calibrata.

- Calcola la larghezza del guscio sferico che include il 95% dei punti generati.

- 1/2 Spessore = Risultato del test.

Test 3: limite massimo ammissibile di dispersione di tastatura su un piano

MPL (P[Form.Pla.D95%:Tr:ODS])

Questo test integra il precedente applicando gli stessi principi. Qui la linea laser è testata nella sua interezza e non parzialmente come sulla sfera.

La misurazione del rumore viene determinata in base ad un piano anziché ad una sfera. Il test copre il 95% dei punti scansionati tra due piani paralleli. Per il risultato del test, la distanza tra questi due piani è divisa per due, poiché è espressa in +/- 2 σ. Più il valore è vicino a zero, meno rumorosa sarà la nuvola di punti.

Come procediamo (figure 1.3 e 2.2)

- Scansione del piano.

- Calcola la distanza minima tra due piani che includono il 95% dei punti generati.

- 1/2 Distanza = Risultato del test.

Sistema di notazione per la descrizione del test

P ou E ?

– P = Prestazioni.

P si riferisce a un parametro prestazionale dello scanner come, ad esempio, il valore di distribuzione della nuvola di punti.

– E = Erreur.

E si riferisce a un errore di misurazione, come, ad esempio, un errore nella dimensione di una sfera.

MPL o MPE ?

Un limite massimo ammissibile (MPL) in contrapposizione a una specifica di errore massimo ammissibile (MPE) viene utilizzato quando le misurazioni del test non sono errori; quindi, testare una specifica MPL non richiede l’uso di artefatti con una calibrazione pertinente. I valori MPL e MPE, come specificato dal produttore, garantiscono che il sistema in questione funzioni meglio dei valori massimi consentiti.

TUTTE LE PROVE DEFINITE DALLO STANDARD DEVONO ESSERE EFFETTUATE?

Perché non eseguire il test LDia?

Il test LDia determina le prestazioni delle CMM se equipaggiate con un braccio articolato. Misura una sfera usando uno scanner posizionato in 5 diversi orientamenti. La combinazione fra gli errori della CMM e quelli della testa rotante (ad esempio PH10), è tra i test che si concentrano sugli errori dei sistemi articolati, piuttosto che su quelli degli scanner. Ecco perché in Kreon non includiamo questo risultato nelle nostre specifiche dello scanner.

Tuttavia, quando si configura una CMM con uno scanner, questo test può essere utile per verificare in particolare le incertezze relative a una testa di indicizzazione multipla.

Perché non testare le misurazioni della lunghezza?

I test di misurazione della lunghezza comportano movimenti significativi della CMM, collocandoli nella categoria di test da eseguire durante il test della CMM e non nello specifico dello scanner.

Alcuni test sono irrilevanti?

Numerosi test si basano su una riduzione molto significativa dei punti della nuvola, fino al mantenimento di 25 punti. Tra i vari metodi disponibili per scegliere questi punti, il più semplice consiste nel selezionare un singolo punto in ciascuna delle 25 zone distribuite uniformemente. Ciò semplifica il raggiungimento dei 25 punti migliori, garantendo risultati eccellenti che non riflettono in alcun modo le prestazioni dello scanner durante il normale utilizzo.