La fábrica de Mulhouse, filial del grupo automotriz Stellantis y que cuenta con 178 empleados, se especializa en la fabricación de herramientas, principalmente moldes para la inyección de aluminio a presión. También se desarrollan en el sitio equipos diseñados para forja y estampado. Todas las herramientas están sujetas a rigurosos controles de calidad para poder utilizarse con total confianza en las líneas de producción.

Antes de la introducción del escáner 3D Kreon, las mediciones de las piezas de herramientas se realizaban mediante sondeo, utilizando tres máquinas de medición de coordenadas (CMM): dos CMM Wenzel y una CMM Erowa. Sin embargo, este método no permitía cubrir todas las piezas ni detectar ciertos defectos.

Para mejorar esta situación, se consideró el uso de un escáner 3D de luz estructurada, que ya estaba presente en la empresa. Sin embargo, a pesar de la precisión de las mediciones, la lentitud del dispositivo hacía que las operaciones de control fueran demasiado lentas, afectando el ritmo de producción y requiriendo un operador a tiempo completo.

Por ello, el equipo responsable de la metrología buscó otras alternativas para digitalizar directamente en las CMM. Fue así como descubrieron los escáneres 3D de Kreon y en particular el Zephyr III. Muy rápidamente, los expertos de Kreon demostraron la viabilidad de integrar el Zephyr III en el proceso de medición. La solución Kreon tiene varias ventajas, entre ellas la compatibilidad del Zephyr III con Metrolog X4, el software de metrología del grupo Stellantis. Los equipos también se sintieron atraídos por la eficiencia de los expertos de Kreon y la proximidad geográfica de la empresa.

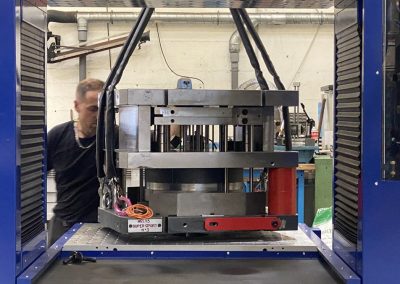

Para un funcionamiento óptimo de la solución, la implementación del escáner Kreon requirió la modificación del controlador y el cambio del rack de la CMM. También se instalaron dos racks de cambio de herramienta ACR III para automatizar el cambio del palpador al escáner. El control se realiza de manera continua, utilizando el palpador para las caras rectas, los agujeros y las áreas con tolerancias ajustadas, y luego el escáner para la inspección global de la forma de la pieza y las formas complejas.

Las piezas controladas, cuyas dimensiones pueden alcanzar los 800 x 500 mm, se digitalizan rápidamente con el Zephyr III 150, gracias a su línea láser de 150 mm de ancho. La optimización de los programas de medición también ha permitido aumentar la productividad. Se agregaron nuevas secuencias de escaneo relacionadas con la gestión del escáner a los programas existentes en lugar de las antiguas secuencias de sondeo de puntos de superficie. Una evolución que significa un ahorro significativo de tiempo, ya que no fue necesario recrear completamente los programas.

A pesar de los cambios en los índices de las piezas que ocurren regularmente, la programación de las trayectorias del escáner no necesita ser redefinida cada vez. Un ahorro de tiempo considerable facilitado por la perfecta integración del Zephyr III en Metrolog X4.

El control ahora está completamente automatizado y un solo operador puede encargarse de dos CMM al mismo tiempo.

Franck Hermann, director de la unidad FAO:

« El soporte de Kreon fue perfecto de la A a la Z. Sabíamos que íbamos a ahorrar tiempo con el escáner Zephyr III, pero ahorramos incluso más de lo esperado.. »

¿Por qué elegir un escáner Zephyr III 150 mm con el software Metrolog X4?

- Mejora del proceso de calidad para detectar todo tipo de defectos

- Automatización completa de la inspección de piezas

- Complementariedad de las mediciones realizadas por palpación y escaneo

- Optimización de la programación en Metrolog X4

- Aumento general de la productividad en los controles

- Facilidad en la producción y difusión de informes de control

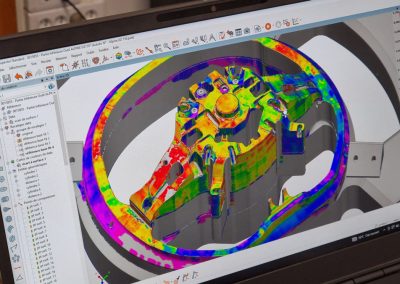

Los defectos buscados en las piezas son inherentes a los procesos de fabricación presentes en la empresa, como la electroerosión y el mecanizado. El desgaste de los electrodos de las máquinas de electroerosión puede dejar marcas en la pieza, y el mecanizado puede revelar marcas de fresa de corte. Algunos ensamblajes mixtos que utilizan tanto el mecanizado como la electroerosión a veces pueden presentar defectos de ajuste entre las piezas fabricadas por las dos técnicas diferentes. En general, las variaciones de forma buscadas con el escáner son de 0.25 mm.

Finalmente, los informes producidos al final de los controles son accesibles a través de la intranet de la empresa mediante el software Metrolog Viewer. Si la pieza necesita ajustes, el informe se muestra en una pantalla para guiar a los ajustadores en las modificaciones necesarias para entregar una pieza conforme. Cuando se entrega la pieza, el líder del negocio también puede revisar el informe en la intranet antes de validar la continuación del proyecto.

Acerca de Stellantis

Stellantis es un grupo automotriz multinacional formado en 2021 por la fusión de Fiat Chrysler Automobiles y el Grupo PSA. Incluye varias marcas de automóviles conocidas y reputadas, como Alfa Romeo, Chrysler, Citroën, Dodge, Fiat, Jeep, Opel y Peugeot. La sede operativa de Stellantis se encuentra en Ámsterdam, Países Bajos, y tiene sedes adicionales en Turín, Italia, y en Rueil-Malmaison, Francia. Siendo uno de los principales fabricantes de automóviles en el mundo, Stellantis vende millones de vehículos cada año.